磨削加工的形式又可分为平面磨、内圆磨削、外圆磨削、无芯磨削。

1.磨削加工过程与机理

磨削加工一般选用金刚石砂轮,金刚石砂轮磨削除去材料是由于金刚石磨粒切人工件时,磨粒切削刃前方的材料受到挤压,当应力值超过材料承受极限时放压微形成碎屑。

另一方面,磨粒切人工件时,由于压应力和摩擦热的作用,磨粒下方的材料会产生局部塑性流动形成变形层。当磨粒划过后,由于应力的消失,引起变形层从工件上脱腐形成切屑。

总之,碾压磨削时容易生成破碎型切屑,形成晶界断裂,有的陶瓷表面还会产生塑性流动与破碎型切屑混合型的破损,其表面明显呈条状磨痕,即沿品界破碎型破损。在表面的晶粒层破碎后,在滚压的作用下逐步掉下来。随后新表面的晶粒又放破碎,经滚压后刺落,反复磨削,就可除去材料的加工余量,达到符合质量的陶瓷表面。

2.磨削加工的主要因素

*工艺参数 :(1)砂轮磨削速度 (2)工件速度 (3)磨削深度 (4)磨削比

*金刚石砂轮:(1)金属结合剂金刚石砂轮 (2)树脂结合剂金刚石砂轮 (3)陶瓷结合剂金刚石砂轮

3.磨削条件的选择方法

在选择磨削条件时,磨粒切人深度是目标之一。粗磨时磨料的切人深度适当大一些,但若磨料的切人深度过大,则相应的工件速度和磨具切人深度也要过大,而磨具(砂轮〉转速必然减小,这时工件有崩坏的危险。如果磨具的转速过大,则研磨温度提高,工件产生热裂,磨具损耗变大。

在陶瓷磨削过程中,通常采用湿式磨削,以水溶性物质作为磨削液较好,因磨屑而使研磨液发黏时,用大量水将磨屑沉淀出来还是有效的。如果用过滤或其他方法将磨削液中的磨屑除掉,则对降低磨具的磨损很有效果,为了减少金刚石的氧化磨损,重视润滑性等原因,有时也使用非水溶性磨削液。

4.磨削加工对陶瓷材料的影响

(1)材料强度 (2)表面相变 (3)残余应力 (4)表面粗糙度

研磨加工(陶瓷研磨加工方法)

陶瓷的研磨是比磨削更精细的一种机加工,是用研具和磨料从工件表面磨去极薄一层,陶瓷的一种加工方法。在研磨加工中,研磨参数选择合理时可以达1μm/m 的形状精度和表面粗糙度 Ra<0.3μm 的粗糙度。

从材料的去除机理上看,研磨加工是介于脆性破坏与弹性去除之间的一种加工方法。

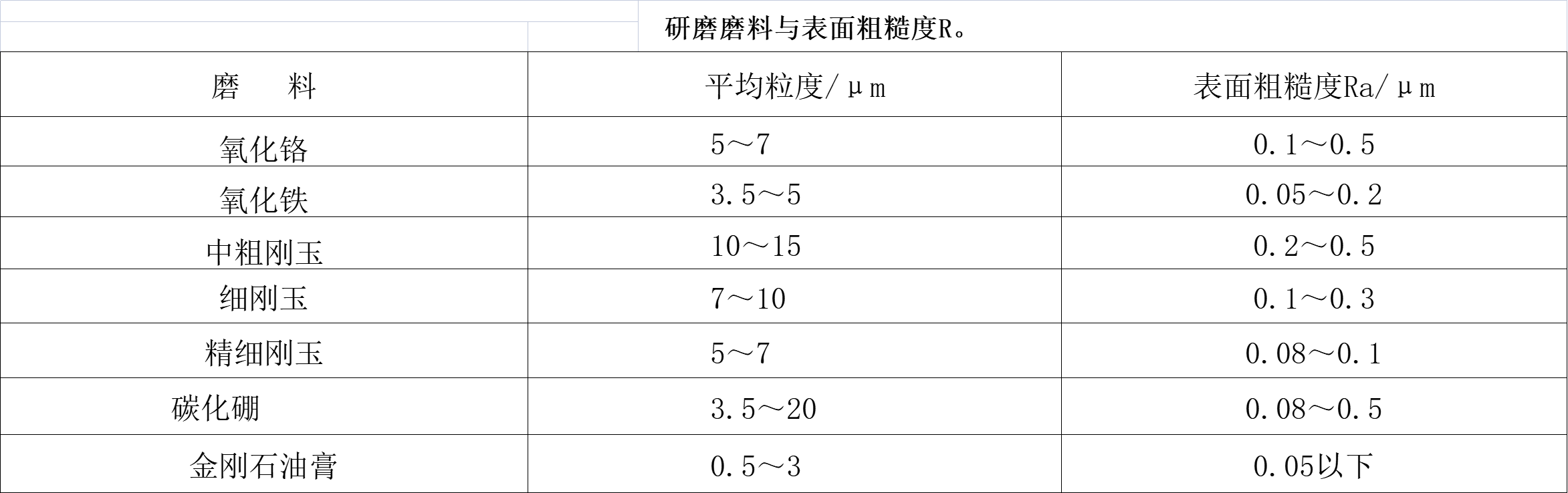

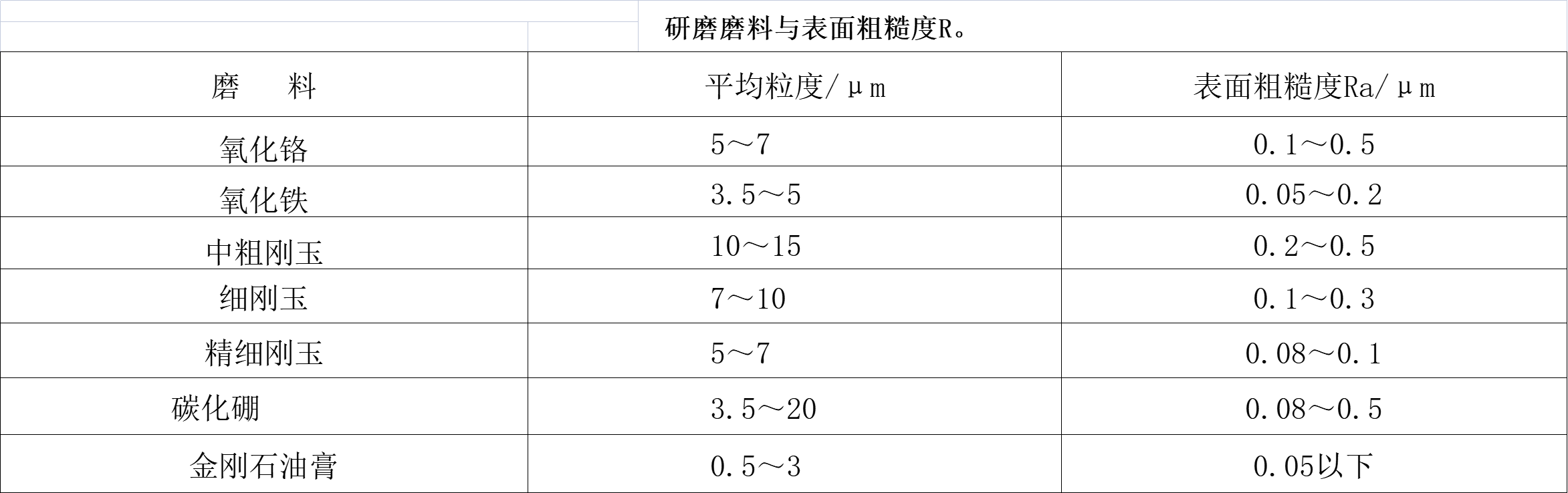

研磨可用于加工平面、内外园柱面、内外圆锥面、四凸球面、螺纹和齿形等表面。研磨时,在研具(用比工件软的材料制成)与工件被研磨的表面之同加入研磨剂。在一定压力下,研具与工件作复杂的相对运动,研磨剂中的磨料会嵌入研具表面。在相对运动中对已经精细加工过的工件表面进行切削,研磨过程中伴有化学作用,加之运动轨迹不重复,工件表面得到均匀的加工,不平的凸起部位一次次被切除,表面粗糙度便逐新减小。

按研磨剂的使用情况研磨可以分为湿研、干研和半干研三种情況。研磨方法有外圆研磨、内圆研磨和平面研磨。外圆研磨一般在精磨或精车的基础上进行,有手工研磨和机械研磨两种方式。内圆研磨需在精磨之后进行,一般为手工研磨。平面研磨一般在精磨之后进行。对于单件小批量生产常采用手工研磨,对于大批量生产可采用机械研磨。研磨设备简单,但可获得精度很高和 Ra。很小的表面;且因在低速低压下进行,发热量小,工件变质层薄,但一般不能提高加工面与其他表面的位置精度。

抛光加工

批光加工与研磨加工相似,也是采用游离磨料对被加工表面材料产生微细去除作用以达到加工效果的一种超精密加工方法。在陶瓷材料的超精密加工与完整加工中,特别是在用于的的精密加工中,抛光加工有着不可替代的作用。光学玻璃、蓝宝石等光学材料、硅片、GaAs 基片等半导体材料,氧化铝、氮化硅等陶瓷材料的镜面加工也常采用拋光加工方法。

关于拋光机理有如下几种理论:①机械微量除去理论;②塑性流动理论;③化学作用理论。关于微量除去理论可以用磨料尖端的微小切削作用而除去表面凹凸进行解释。采用金刚石研磨膏和布轮抛光机的抛光,就是基于这种机理而进行抛光的。研磨、拋光加工的材料去除率与被加工材料的韧性有较大关系,韧性越高,加工效率越低。

ELID超精密磨削加工

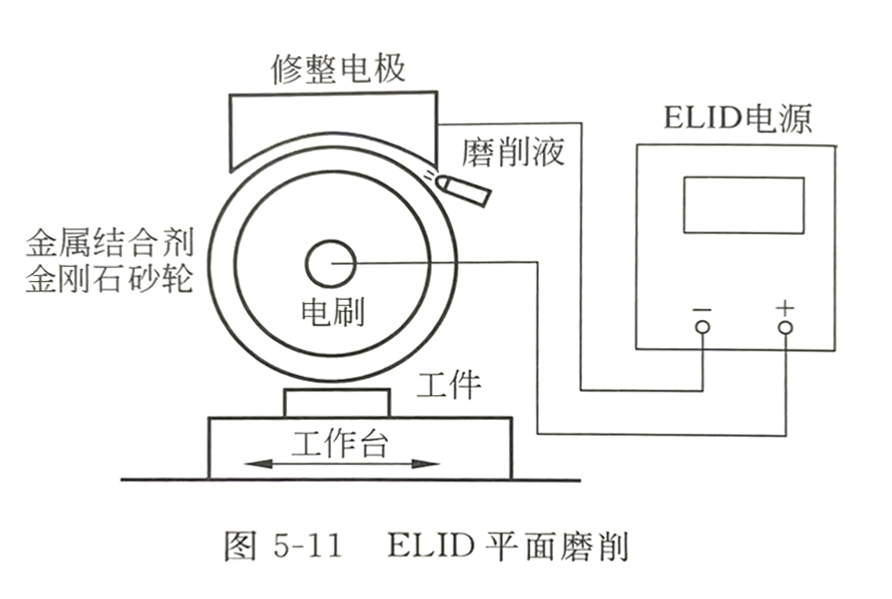

在线电解修整(electrolytic in-process dressing, ELID)磨削,又称在线电解修整金刚石的精密磨削技术,是由日本物理化学研究所的大森整等人于 1987 年提出的一种磨削工艺。

图5-11 为 ELID 平面磨削示意图,其基本原理是:金属结合剂超硬磨料砂轮与电源正极相接作阳极,工具电极作阴极,在砂轮和电极的问隙中通过电解磨削液,利用电解过程中的阳极溶解效应,对砂轮表层的金属基体进行电解去除,从而逐渐露出崭新锋利的磨粒,形成对砂轮的修整作用;同时形成一层钝化膜附着于砂轮表面,抑制砂轮过度电解,从而使砂轮始终以最佳磨削状态连续进行磨削加工。所以该技术将砂轮修整与磨削过程结合在一起,利用金属基砂轮进行磨削加工的同时利用电解方法对砂轮进行修整,从而实现对陶瓷等硬脆材料的连续超精密镜面磨削。